Từ năm 2018, Nhật Bản bắt đầu có kế hoạch quay trở lại với cuộc đua, cạnh tranh chip bán dẫn.

Các công ty Nhật bắt đầu quay trở lại bằng cách đi vào thị trường ngách, sản xuất chip cho các lĩnh vực hẹp hơn như hàng không vũ trụ, robot....

------------------

Hiện tại và tương lai của ngành công nghiệp bán dẫn Nhật Bản, không thể gọi là "Owakon"

Báo cáo "SEMICON Japan 2018"

Từ ngày 12 đến ngày 14 tháng 12 năm 2018, triển lãm toàn diện “SEMICON Japan 2018” về chuỗi cung ứng ngành sản xuất điện tử đã được tổ chức. Điều thu hút sự chú ý của tôi lần này là một số thử thách táo bạo khiến tôi cảm nhận được sự chuyển động của nền công nghiệp bán dẫn mới của Nhật Bản. Ở Nhật Bản, mặc dù thực tế là ngành thiết bị và vật liệu dùng để sản xuất chip đang trong giai đoạn bùng nổ kinh tế chưa từng có, nhưng hình ảnh chất bán dẫn đã được tạo ra như một ngành công nghiệp đầy nắng nhờ hàng loạt hoạt động tái cơ cấu và kinh doanh của các nhà sản xuất chip trong một thời gian. ... SEMICON Japan 2018 khiến tôi cảm thấy rằng những hình ảnh tiêu cực này đang trở thành dĩ vãng.

"Phép thuật xảy ra. CONNECT | COLLABORATE | INNOVATE". Đây là chủ đề đã được nêu ra ở SEMICON Nhật Bản trong vài năm qua. SEMICON được tổ chức tại các khu vực có ngành công nghiệp bán dẫn đang phát triển, chẳng hạn như Bắc Mỹ, Châu Âu, Hàn Quốc, Đài Loan, Trung Quốc và Đông Nam Á, ngoài Nhật Bản và các sự kiện và triển lãm phản ánh đặc điểm của từng khu vực được chuẩn bị. Là.

Nhà sản xuất chất bán dẫn của Nhật Bản từng dẫn đầu thế giới về sản xuất DRAM và các sản phẩm khác, nhưng thậm chí hiện tại, chỉ có Toshiba Memory, đứng thứ 9, lọt vào top 10 về doanh số bán hàng. Sự hiện diện của Nhật Bản với tư cách là cơ sở sản xuất chip bán dẫn còn yếu. Tuy nhiên, Nhật Bản là quốc gia hiếm hoi sở hữu trình độ công nghệ cao trong tất cả các hệ thống ứng dụng, chip, thiết bị sản xuất và nguyên vật liệu là thành phần của chuỗi cung ứng của ngành công nghiệp điện tử. Tận dụng những đặc điểm khu vực này, cần phải đóng một vai trò trong việc củng cố khuôn khổ để phát triển và sản xuất chất bán dẫn cho các thị trường tăng trưởng trong tương lai, chẳng hạn như phương tiện thế hệ tiếp theo, thiết bị công nghiệp, thiết bị y tế và các thiết bị IoT khác nhau. Chủ đề của SEMICON Japan bao gồm kỳ vọng của thế giới đối với ngành công nghiệp bán dẫn của Nhật Bản, đó là kết hợp các ý tưởng từ các lĩnh vực kỹ thuật khác nhau để gây ra phản ứng hóa học và gây ra ma thuật.

Hình 1 Các công ty hỗ trợ chuỗi cung ứng của ngành bán dẫn Nhật Bản quy tụ

Câu khẩu hiệu "GIẤC MƠ BẮT ĐẦU TẠI ĐÂY" cũng đã được đăng tại địa điểm diễn ra SEMICON Japan 2018 này. Khi ngành công nghiệp bán dẫn Nhật Bản còn ở thời kỳ hoàng kim, có câu “chất bán dẫn là hạt gạo của ngành”. Các thiết bị điện tử không thể được tạo ra nếu không có chip bán dẫn. Còn lâu mới thay đổi được điểm này, tầm quan trọng của nó ngày càng tăng. Có được các chip bán dẫn xuất sắc là điểm khởi đầu để tạo ra các thiết bị điện tử có tính cạnh tranh cao và mở rộng ra là tạo ra các doanh nghiệp mới sử dụng chúng. Tại phòng triển lãm của SEMICON Japan 2018, có một số triển lãm khiến chúng tôi cảm thấy bắt đầu một giấc mơ mới (Hình 1).

Doanh nghiệp trẻ thách thức sự phát triển của chip AI của riêng mình

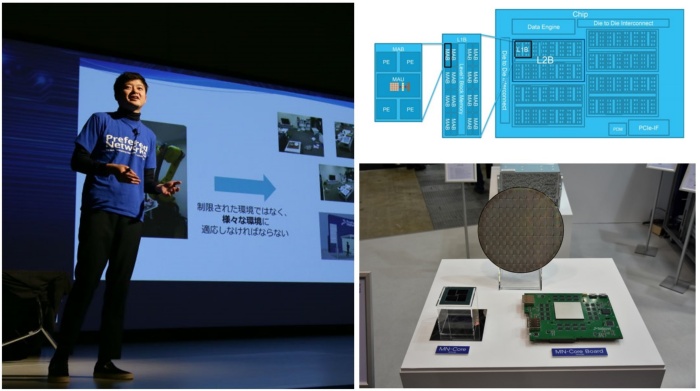

Vào ngày đầu tiên của phiên họp, có một tin tức gây ấn tượng rằng ngành công nghiệp bán dẫn Nhật Bản đang bước vào một kỷ nguyên mới. Toru Nishikawa, Chủ tịch kiêm Giám đốc điều hành của Mạng lưới ưu tiên (PFN), liên doanh liên quan đến AI hàng đầu của Nhật Bản, đã có bài phát biểu quan trọng. Ngay tại chỗ, nó đã được tiết lộ rằng chip AI ban đầu "NM-Core" đang được phát triển (Hình 2).

Hiện tại, các công ty khổng lồ như Google và Amazon đang làm việc để phát triển chip AI của riêng họ, nhằm thúc đẩy giá trị gia tăng của các dịch vụ liên quan đến AI của họ. Các nhà cung cấp CNTT trên khắp thế giới đang trở nên không thể tồn tại trong cuộc cạnh tranh khốc liệt mà không có chip AI của riêng họ. Tuy nhiên, các nhà cung cấp CNTT và nhà sản xuất chất bán dẫn của Nhật Bản không phải lúc nào cũng có thể theo kịp những chuyển động này. Ngược lại, nó hoàn toàn bị bỏ lại bởi các công ty phương Tây, Hàn Quốc và Đài Loan đang phát triển nhanh chóng và các công ty Trung Quốc đang phát triển nhanh chóng. Ngành công nghiệp này rất phấn khích trước tin tức tuyệt vời về một công ty mạo hiểm trẻ nam đang cố gắng phát triển chip AI của riêng mình.

MN-Core là một bộ xử lý nhằm mục đích thực hiện học sâu, sử dụng nhiều phép toán ma trận với độ chính xác khác nhau, ở tốc độ cao với công suất tối thiểu. Nó được đặc trưng bởi hiệu suất năng lượng cao trong khi cho phép lập trình linh hoạt cho các ứng dụng khác nhau. Độ chính xác của phép tính có thể thay đổi và hiệu suất khi thực hiện phép toán dấu chấm động nửa chính xác (FP16) là 524 TFLOPS và công suất tiêu thụ tại thời điểm đó là khoảng 500 W. Hiệu suất năng lượng này được cho là tốt nhất trên thế giới. NM-Core sẽ được sản xuất theo quy trình 12nm của TSMC. ES cuối cùng dự kiến sẽ được hoàn thành vào quý đầu tiên của năm 2019.

PFN cung cấp các ứng dụng hiệu quả của học sâu cho robot công nghiệp, ô tô tự lái, chẩn đoán y tế, v.v. và các công ty hàng đầu của Nhật Bản như FANUC và Toyota Motor Co., Ltd. đang hợp tác với công ty. Sau đó, tại CEATEC Nhật Bản được tổ chức vào tháng 10 năm 2018, chúng tôi đã công bố gia nhập lĩnh vực robot cá nhân. Chúng tôi đã giới thiệu một robot dọn dẹp có khả năng nhận dạng đối tượng ở tốc độ cao và độ chính xác cao bằng cách sử dụng học sâu.

Cho đến thời điểm hiện tại, PFN đã tập trung vào phần mềm, chẳng hạn như phát triển framework “Chainer” của riêng mình có thể phát triển linh hoạt các mô hình mạng nơ-ron kết hợp các ý tưởng mới nhằm áp dụng hiệu quả và hiệu quả việc học sâu vào các ứng dụng hệ thống đã được đặt ra. Để nhấn mạnh hơn nữa công nghệ phần mềm có tính cạnh tranh cao của mình, NM-Core đã phát triển một nền tảng đi trước phần mềm, điều mà ngành CNTT thông thường của Nhật Bản chưa từng thấy, bằng cách kết hợp các thông số kỹ thuật phần cứng mà bạn có thể chú ý.

Hình 2 Nam liên doanh AI Nhật Bản tiết lộ sự phát triển của chip AI ban đầu

(Trái) Giám đốc điều hành và Giám đốc điều hành PFN Toru Nishikawa, người đã có bài phát biểu quan trọng tại SEMICON Japan 2018, (Phía trên bên phải) Sơ đồ khối NM-Core, (Phía dưới bên phải) Trưng bày chip tại gian hàng của công ty tại hội trường triển lãm

Thiết bị sản xuất nhỏ tạo ra thiết bị của tương lai

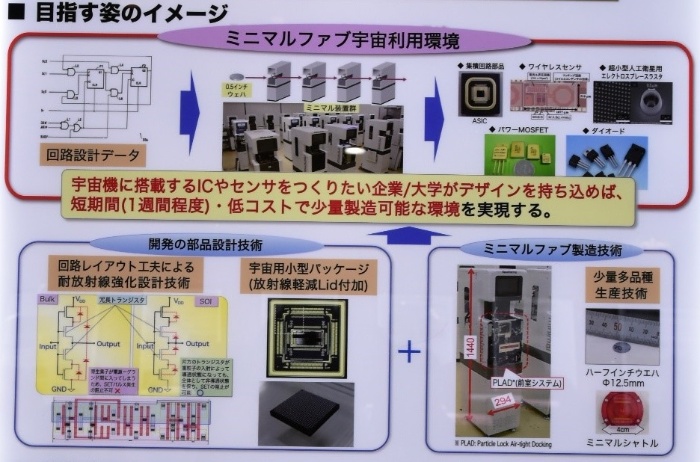

Ngoài ra còn có một nỗ lực thể hiện trực tiếp kỳ vọng của ngành công nghiệp bán dẫn Nhật Bản là đóng vai trò trong việc tạo ra và nuôi dưỡng các ứng dụng và ngành công nghiệp mới. Với câu cửa miệng "Minimal fab, to the tip", Tổ chức lực đẩy Minimal Fab đã đề xuất một hướng tiến hóa mới cho chip bán dẫn mà không thể thành hiện thực trong các nhà máy bán dẫn được tối ưu hóa cho sản xuất hàng loạt (Hình 3).

Hình 3 Trưng bày 70 loại thiết bị sản xuất chất bán dẫn được tối ưu hóa cho sản xuất hỗn hợp cao với khối lượng thấp bao gồm quy trình sản xuất chất bán dẫn

(Ảnh: Katsumi Kurihara)

Fab tối thiểu là một hệ thống sản xuất tạo thành một chip bán dẫn trên tấm wafer có đường kính 0,5 inch (12,5 mm). Các nhà máy sản xuất chất bán dẫn hiện đại sử dụng các tấm wafer có đường kính 12 inch (300 mm) để sản xuất hàng loạt bộ nhớ bộ xử lý với cùng thông số kỹ thuật một cách hiệu quả. Tuy nhiên, mặc dù các tấm wafer có đường kính lớn phù hợp với sản xuất hỗn hợp cao với khối lượng thấp, nhưng chi phí cần thiết cho việc phát triển và sản xuất chip là rất lớn và không phù hợp với sản xuất hỗn hợp cao với khối lượng thấp. Đối với các ứng dụng bán dẫn, chắc chắn chỉ cần một chip tiên tiến. Ví dụ: khi bạn muốn xác định điều kiện sản xuất thông qua thử và sai trong các lĩnh vực như phát triển không gian tiên tiến và điều trị y tế, cũng như trong lĩnh vực cảm biến và tương tự. Minimal Fab dám quay lưng lại với xu hướng phát triển theo định hướng sản xuất hàng loạt và hướng tới công nghệ sản xuất có bước ngoặt nhỏ.

Các loại thiết bị sản xuất tương thích với fabs tối thiểu đang tăng lên qua từng năm. Tại địa điểm, tổng cộng khoảng 70 loại thiết bị sản xuất đã được trưng bày cùng với quy trình sản xuất chất bán dẫn. Lần này, thiết bị cấy ion có điện áp cấy tối đa là 30 kV, thiết bị tiếp xúc chùm tia điện tử với hiệu suất vẽ 250 nm trở xuống và thiết bị CVD plasma gương từ tính có thể tạo màng nitride chất lượng cao ở mức thấp nhiệt độ từ 400 ° C trở xuống., Bốn bước của máy chủ dung dịch hóa chất cung cấp dung dịch hóa chất cho thiết bị ướt đã được thêm vào. Do đó, có thể thực hiện sản xuất tích hợp từ chèn chip đến đóng gói chỉ với một thiết bị fab tối thiểu.

Giải pháp thay thế hiện đại chỉ có thể được thực hiện với một thiết bị nhỏ

Điều đáng chú ý về mặt phẳng tối thiểu là nó có thể sử dụng một quy trình sản xuất đặc trưng không thể sử dụng trên dây chuyền sản xuất hàng loạt sử dụng các tấm wafer có đường kính lớn. Nói chung, trong một thiết bị sản xuất tấm wafer có đường kính lớn, tấm wafer quá lớn, và rất khó để làm cho các điều kiện xử lý đồng nhất ở tâm và rìa. Vì lý do này, chỉ quy trình có khả năng gia công đồng nhất mới có thể được đưa vào sử dụng thực tế và rất khó để đưa ra một kỹ thuật sắc nét có các tính năng đặc biệt. Mặt khác, trong trường hợp cơ sở hạ tầng tối thiểu sử dụng tấm wafer đường kính nhỏ, có thể tích cực đưa ra quy trình sản xuất trong đó khó có thể đưa ra các điều kiện sản xuất đồng nhất.

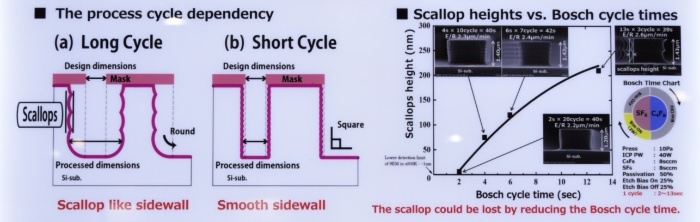

Để tôi cho bạn một ví dụ cụ thể. Trong quy trình sản xuất thiết bị MEMS, quy trình tạo lỗ sâu, thường được gọi là "Quy trình Bosch", được sử dụng. Đây là quá trình hình thành lỗ sâu bằng cách lặp đi lặp lại quá trình hình thành màng và ăn mòn lớp bảo vệ nhiều lần. Khi quy trình này được áp dụng cho một tấm wafer có đường kính lớn, khí trong thiết bị không thể được thay thế nhanh chóng, dẫn đến hình dạng bậc thang được gọi là hình con sò ở mặt bên của lỗ (Hình 4). Mặt khác, trong thiết bị fab tối thiểu, thể tích bên trong của buồng chế biến nhỏ để có thể dễ dàng thay thế khí và có thể hình thành thiết bị MEMS chất lượng cao không có sò. Nếu hình dạng đẹp như vậy được tạo ra, cảm biến có độ nhạy cao và độ chính xác cao có thể được thực hiện.

Hình 4 Đạt được quá trình xử lý wafer có độ chính xác cao bằng cách tận dụng đường kính nhỏ của fab tối thiểu.

(Từ bảng triển lãm của Tổ chức Lực đẩy Fab tối thiểu)

CVD huyết tương gương cũng là một quá trình chỉ có thể được sử dụng với các tiêu cự tối thiểu. Đây là một quá trình tạo ra một trường gọi là từ trường gương sử dụng vi sóng làm nguồn điện, gây ra hai điểm ECR và hiện tượng cộng hưởng để tạo thành plasma mật độ cao bên trong, và tăng hiệu quả phân hủy của khí tạo màng. Màng nitrua silic được hình thành ở nhiệt độ cao 700 ° C. có thể được hình thành ở nhiệt độ thấp 400 ° C. trên tấm wafer có đường kính lớn. Nó có thể được sử dụng khi bạn muốn tạo màng trên chất nền không thể tiếp xúc với nhiệt cao, chẳng hạn như khi một mạch điện tử và MEMS hoặc bộ truyền động được tích hợp trên cùng một chip.

Đài Loan, quê hương của ngành kinh doanh đúc bán dẫn tiên tiến, đã bắt đầu chú ý đến việc phát triển và sản xuất các chip bán dẫn chỉ có thể được xử lý bằng các chi tiết nhỏ như vậy. Mục đích là hỗ trợ phát triển và sản xuất các thiết bị bán dẫn hiệu suất cao, hỗn hợp cao, sản xuất khối lượng thấp để lắp đặt trong các thiết bị IoT. Trung tâm R & D Metal Industries của Đài Loan (MIRDC) có kế hoạch thiết lập một dây chuyền nguyên mẫu MEMS với chi phí tối thiểu.

Một động lực để tăng cường khả năng cạnh tranh của ngành công nghiệp vũ trụ Nhật Bản

Ngoài ra, thiết bị tiếp xúc chùm tia điện tử có thể được sử dụng trên dây chuyền sản xuất chất bán dẫn là duy nhất đối với các khe hở tối thiểu. Nếu đó là thiết bị tiếp xúc chùm tia điện tử, không cần thiết phải sản xuất mặt nạ mà là một tấm nguyên bản của mạch điện tử để chuyển sang chip. Có khả năng CAD cho thiết kế mạch có thể được kết nối và vẽ trực tiếp. Do đó, chu kỳ phát triển chip được rút ngắn, và có thể mong đợi hiệu quả thúc đẩy sự phát triển của chip. Việc tạo mẫu một con chip bằng Foundry Service chỉ có thể chạy khoảng hai chu kỳ một năm. Với một fab tối thiểu sử dụng tiếp xúc với chùm tia điện tử, điều này có thể được lặp lại hai lần một tháng. Nói cách khác, con chip này có thể phát triển với tốc độ gấp 12 lần.

Hình 5 Tăng tốc khám phá không gian với khoảng cách tối thiểu

(Từ bảng triển lãm của Tổ chức Lực đẩy Fab tối thiểu)

Trong một số trường hợp, những lợi thế về khả năng phát triển và sản xuất nhanh chóng với chi phí thấp này được tận dụng tối đa. Lĩnh vực phát triển không gian là nơi hiệu ứng có nhiều khả năng tồn tại nhất. Hiện nay, việc thu nhỏ các vệ tinh nhân tạo có thể phóng với chi phí thấp bằng tên lửa nhỏ đang được đẩy nhanh. Nếu các chức năng và hiệu suất giống nhau, kích thước của vệ tinh nhân tạo phải nhỏ. Chìa khóa thành công trong việc thu nhỏ vệ tinh nhân tạo là làm thế nào để các mạch điện tử nhỏ, hiệu suất cao và tiêu thụ điện năng thấp có thể được hiện thực hóa.

Tuy nhiên, dù hiệu suất cao đến đâu thì cũng không thể gắn một chip bán dẫn chung chung như loại dùng trong máy tính cá nhân. Điều này là do bức xạ gây ra sự cố và hỏng hóc của các mạch điện tử bị phân tán trong không gian bên ngoài và không thể được sử dụng trừ khi có các biện pháp thích hợp. Tuy nhiên, tất cả các nhà máy sản xuất chất bán dẫn tiên tiến đều được xây dựng trên cơ sở sản xuất chip hàng loạt, và chi phí cần thiết để phát triển và sản xuất một sản phẩm là rất lớn. Không thể chế tạo một con chip đặc biệt chỉ sử dụng một lượng nhỏ, chẳng hạn như con chip gắn trên vệ tinh nhân tạo. Các đặc điểm của fab tối thiểu sống ở đây.

Tại địa điểm của SEMICON Japan 2018, một con chip nguyên mẫu do Cơ quan Thám hiểm Hàng không Vũ trụ Nhật Bản (JAXA) và những người khác phát triển đã được trưng bày. Tất cả các quá trình được thực hiện với thiết bị sản xuất fab tối thiểu. "Từ trước đến nay, chúng tôi chỉ có thể chế tạo các bóng bán dẫn đơn và mạch phát đơn giản. Tuy nhiên, giờ đây chúng tôi có thể sản xuất các mạch tích hợp với 1000 bóng bán dẫn trở lên và chúng tôi cũng đang phát triển các mạch của riêng mình kết hợp các ý tưởng mới. Nghiên cứu đang tiến hành theo hướng tiến bộ ”(Tổ chức đẩy Fab tối thiểu) (Hình 5).

Tăng mối quan hệ giữa các thiết bị điện tử và cơ thể con người

Ngoài ra, những nỗ lực táo bạo đang được thực hiện trong lĩnh vực y tế, liên quan đến các sinh vật sống, vốn vẫn chưa tương thích với thiết bị điện tử cho đến nay. Phòng thí nghiệm Riki Nakamura của Đại học Tohoku đã trưng bày một "nhiệt kế uống nước" dạng viên nén. Năng lượng do axit dịch vị tạo ra được sử dụng để phát hiện nhiệt độ cơ thể và truyền dữ liệu. Khi một thiết bị điện tử được đưa vào cơ thể, độc tính của các vật liệu tạo nên pin sẽ trở thành vấn đề, nhưng nếu đó là công nghệ đang được phát triển thì không có vấn đề gì.

Nhiệt độ cơ thể là thông tin sinh học cơ bản nhất, nhưng rất khó đo chính xác. Đặc biệt, nhiệt độ cơ thể (thân nhiệt sâu) ở trung tâm cơ thể, nơi có ít yếu tố môi trường và phản ánh rõ ràng hơn tình trạng sức khỏe, không thể đo được nếu không sử dụng nhiệt kế đặc biệt. Nếu bạn có thể nắm bắt được nhiệt độ cơ thể một cách chi tiết và liên tục, bạn có thể cải thiện khả năng thể thao và khả năng trí tuệ của mình, chế độ ăn uống, quản lý đồng hồ cơ thể, chăm sóc sức khỏe, nắm bắt chu kỳ rụng trứng, phát hiện các dấu hiệu của các bệnh truyền nhiễm khác nhau, phát hiện chứng mất ngủ và sa sút trí tuệ Nó có thể được sử dụng như một biện pháp đối phó.

Cảm biến dạng máy tính bảng được phát triển có đường kính khoảng 8 mm và độ dày khoảng 5 mm, gần bằng kích thước của một máy tính bảng (Hình 6). Bên trong, một cảm biến nhiệt độ, một máy vi tính, một tụ điện để lưu trữ điện, v.v. được tích hợp sẵn. Sau đó, nó được nuốt, tạo ra điện và lưu trữ điện trong khoảng 30 phút khi đi qua dạ dày, và được thải ra khỏi cơ thể trong khoảng 10 giờ. Sử dụng năng lượng thu được trong thời gian này, nhiệt độ cơ thể được đo sau mỗi 30 phút và dữ liệu được gửi không dây ra bên ngoài cơ thể. Nếu bạn sử dụng cảm biến máy tính bảng trước khi đi ngủ, bạn có thể đo nhiệt độ cơ thể chính trong khi ngủ. Hiện tại, chúng tôi đang tiến hành thí nghiệm trên động vật bằng cách sử dụng nhiệt kế đo uống nguyên mẫu. Trong tương lai, nó cũng sẽ xem xét áp dụng nó cho con người.

Hình 6 Bảng điện tử của nhiệt kế đo nước uống của Đại học Tohoku

Nguồn: Trang chủ của Phòng thí nghiệm Riki Nakamura, Đại học Tohoku

Trong khi đó, một nhóm của Giáo sư Koji Mitsubayashi thuộc Viện Kỹ thuật Vật liệu Sinh học, Đại học Y khoa và Nha khoa Tokyo đã trưng bày một cảm biến đeo được kết hợp cảm biến đo nhiệt độ miệng và lực thương và chức năng không dây thành một ống ngậm cho nha khoa. Các thiết bị điện tử như cảm biến hoạt động như các chất lạ trong cơ thể sinh vật. Trường đại học đang phát triển một thiết bị cảm biến tương thích với các sinh vật sống bằng cách hợp nhất một polyme chức năng tương thích với sinh vật sống và MEMS. Hơn nữa, nếu kết hợp cảm biến glucose, mức đường huyết có thể được theo dõi từ thành phần nước bọt. Máu được yêu cầu phải được thu thập để đo mức đường huyết, nhưng các cảm biến có thể đeo này cho phép theo dõi liên tục và không xâm lấn. Ngoài loại ống ngậm, chúng tôi đang phát triển nhiều loại cảm biến có thể đeo khác nhau như loại kính áp tròng và loại miếng dán.

Các bộ phận hỗ trợ chất bán dẫn tiên tiến cũng đang được sản xuất lần lượt

Để mở ra các ứng dụng bán dẫn tiên tiến, cần phải phát triển các chip gốc, phát triển các công nghệ sản xuất ban đầu, và thậm chí chế tạo các bộ phận riêng lẻ tạo nên thiết bị. Nhật Bản có thể bao gồm tất cả những điều này trên đất nước của mình. Đặc biệt, trình độ công nghệ cao để sản xuất các bộ phận đang áp đảo, đó là lý do tại sao các nhà sản xuất thiết bị sản xuất chất bán dẫn của Nhật Bản tiếp tục duy trì khả năng cạnh tranh quốc tế ngay cả sau sự suy giảm của các nhà sản xuất chip của chính họ. Một ví dụ là van điều khiển chính xác dòng khí vào và ra để tạo màng trong thiết bị sản xuất. Ví dụ, trong van cho thiết bị được sử dụng trong quá trình CVD, CKD đã chiếm được một phần đáng kể.

Một công nghệ hình thành màng chính xác được gọi là Sự lắng đọng lớp nguyên tử (ALD) đã được sử dụng như một quá trình để hình thành một màng mỏng đồng nhất cho mọi góc của lỗ sâu trong bộ nhớ flash NAND 3D. Đây là công nghệ có thể tạo màng siêu mỏng, chất lượng cao ở mặt bên của các lỗ sâu bằng cách lắng đọng các nguyên tử từng lớp bằng cách sử dụng các đặc tính tự điều chỉnh của nguyên tử. Để thực hiện gia công chính xác cao trong quá trình này, cần phải thường xuyên thay khí trong buồng, như trong Quy trình Bosch đã giới thiệu trước đó. Lúc này, cần có một van có thể bơm và loại bỏ khí một cách nhanh chóng và chính xác cao. Thiết bị cho các tấm wafer đường kính lớn sản xuất bộ nhớ flash NAND và các thiết bị tương tự được yêu cầu phải có độ dịch chuyển được cải thiện, nhưng cần phải có công nghệ cực kỳ tiên tiến để thực hiện việc kiểm soát khí tinh vi trong những điều kiện như vậy. CKD là một trong số ít công ty có thể cung cấp các loại van đáp ứng được nhu cầu đó. Vì lý do này, nó duy trì một thị phần cao (Hình 7).

Hình 7 Van thực hiện thay thế khí chính xác cao trong quá trình sản xuất chất bán dẫn

(Ảnh: Katsumi Kurihara)

Lý do tại sao van của công ty có thể thay thế khí với độ chính xác cao là nó không kiểm soát dòng khí vào và ra đơn giản bằng cách đóng mở. Để duy trì mức độ chân không và nồng độ khí trong buồng, van được trang bị một vòng chữ O (bao cao su hình khuyên) để làm kín buồng. Các van CKD kiểm soát dòng khí vào và ra có xem xét đến các đặc điểm của vòng chữ O khi mở và đóng các van tinh vi. Nó kiểm soát việc mở và đóng theo phút của việc cổng khí vào / ra mở hay không mở.

Để thực hiện được sự kiểm soát tinh vi như vậy, công ty đã xem xét cẩn thận một số điều kiện. Ngoài ra, van đóng mở sử dụng động cơ điện không thể đóng mở liên tục và tinh vi, do đó công ty đã tạo ra khả năng điều khiển đóng mở chính xác cao và êm ái bằng cách sử dụng thiết bị truyền động chạy bằng không khí. sức ép.

Ngành công nghiệp bán dẫn của Nhật Bản có rất nhiều thế mạnh, từ các bộ phận đến sản xuất thiết bị và phát triển chip. Thay vì chạy theo xu hướng công nghệ phát triển và sản xuất chip một cách không cần thiết, có thể lấy lại sự hiện diện lớn trên thị trường bán dẫn toàn cầu bằng cách tập hợp các công nghệ tiên tiến và tạo ra các xu hướng mới một cách độc lập trong ngành công nghiệp chưa được biết đến. SEMICON Japan 2018 là một triển lãm khiến chúng tôi cảm thấy có khả năng như vậy.

project.nikkeibp.co.jp