Lại tiếp tục lĩnh vực phần mềm CAD/CAM/CAE/BIM/PLM/AEC đã được nói quá nhiều từ vol 2 đến tận vol 7 đến giờ.

Họ cung cấp cho cả VN à?

Làm thế nào để tăng tốc độ thực hiện đơn hàng sản xuất 30-50%? Trải nghiệm kỹ thuật số Volgocemmash

Trong hơn 60 năm, nhà máy Volgocemmash ở Togliatti đã sản xuất thiết bị cung cấp 80% sản lượng xi măng ở Nga. Các sản phẩm của công ty - lò nung, tủ lạnh, máy tách, máy nghiền, nồi hấp, thùng sấy, cũng như các phụ tùng thay thế cho chúng - được sử dụng bởi các công ty xây dựng, khai thác mỏ và doanh nghiệp hạt nhân. Một trong những khách hàng xa nhất là ở Việt Nam:

nhà máy cung cấp đơn vị lò nung xi măng cho BelAZ Việt Nam.

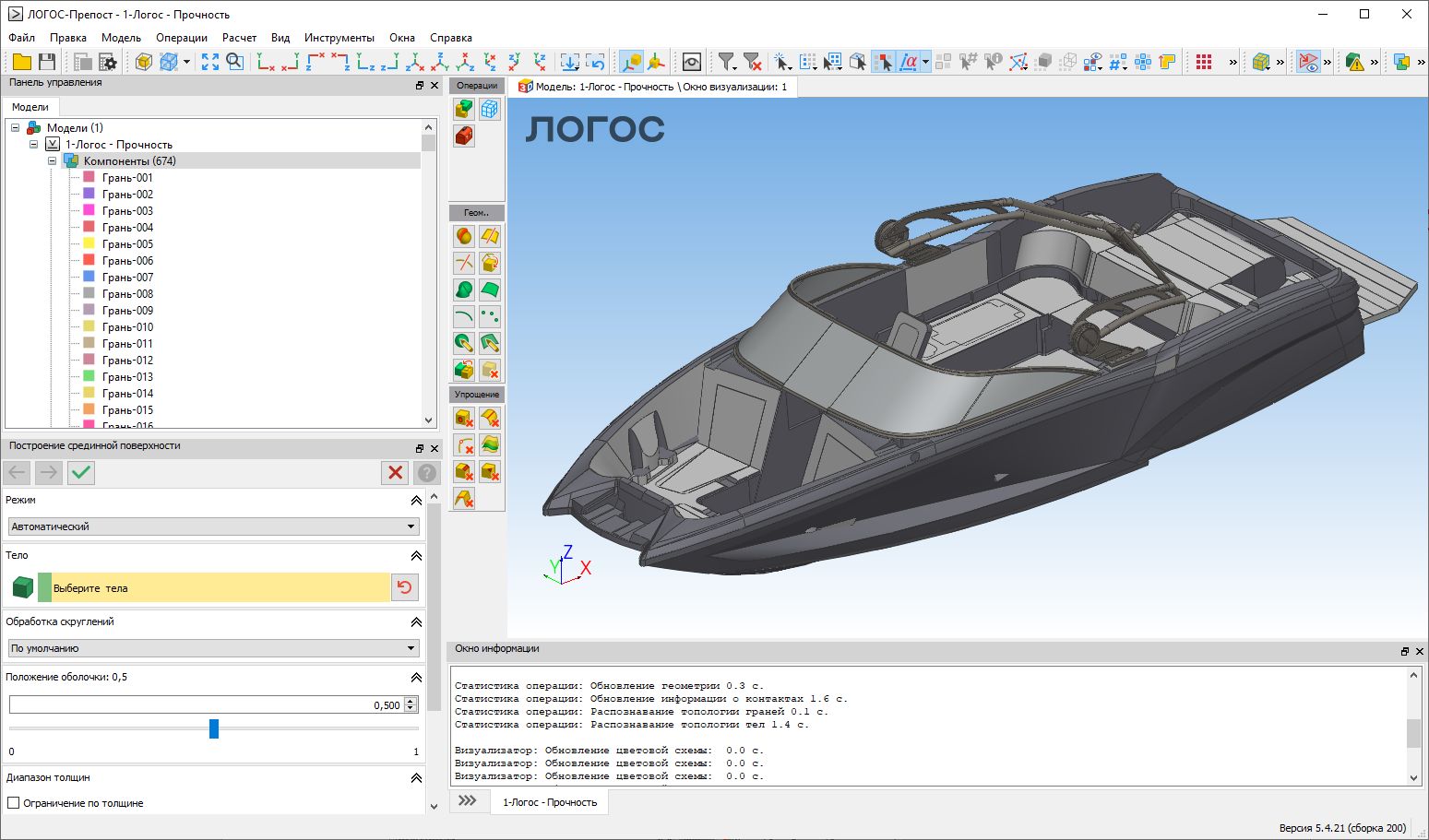

Vài năm trước, doanh nghiệp đã chuyển sang gói phần mềm ASCON theo Thay thế nhập khẩu": các sản phẩm của một nhà phát triển khác được thay thế bằng hệ thống CAD thiết kế KOMPAS-3D và KOMPAS-Electric, CAD VERTICAL công nghệ, hệ thống quản lý dữ liệu kỹ thuật LOTSMAN: PLM và hệ thống quản lý thông tin theo quy định POLINOM: MDM. Công việc triển khai được thực hiện bởi các chuyên gia từ trung tâm khu vực ASCON-Volga.

Giải pháp CNTT đã thay đổi như thế nào và công ty đang hướng tới sản xuất không cần giấy tờ như thế nào - Philip Babkin, người đứng đầu hệ thống điều khiển tự động Volgocemmash, đã trả lời những câu hỏi này và những câu hỏi khác .

Hãy cho chúng tôi biết tại sao cần phải thay thế hệ thống phần mềm mà các kỹ sư đã làm việc?

Tự động hóa toàn diện các bộ phận kỹ thuật đã được hình thành từ năm 2007-2009, nhưng quá trình này vẫn chưa hoàn thành. Và nếu các nhà thiết kế làm việc bằng CAD, thì các nhà công nghệ tiếp tục phải làm nhiều việc "quỳ gối", vì giải pháp chuẩn bị công nghệ cho sản xuất không hoàn toàn hoạt động.

Vào năm 2018, chúng tôi đã tham gia vào chương trình trao đổi do ASCON cung cấp. Nhưng tôi phải nói rằng chúng tôi không chỉ quan tâm đến khía cạnh kinh tế của vấn đề - giảm giá giấy phép. Một điểm cộng lớn là các chuyên gia trẻ của doanh nghiệp đã làm quen với các sản phẩm ASCON ngay từ khi còn học. Vì vậy, họ không cần chuẩn bị từ đầu. Cuối cùng, chúng tôi đã bị thu hút bởi sự hỗ trợ kỹ thuật vận hành, được cung cấp bởi văn phòng ASCON-Volga ở cùng thành phố với chúng tôi.

Igor Svetlichny, quản lý dự án, ASCON-Volga:

“Doanh nghiệp, giống như văn phòng của chúng tôi, được đặt tại Togliatti, do đó, trong tất cả các giai đoạn thực hiện, cả chuyên gia của chúng tôi và nhân viên của nhà máy đều tham gia tối đa vào dự án. Rất thường xuyên, chúng tôi đã giải quyết các vấn đề mới nổi một cách trực tiếp, ngay trên lãnh thổ của Volgocemmash. "

Việc chuẩn bị sản xuất được tổ chức tại nhà máy như thế nào?

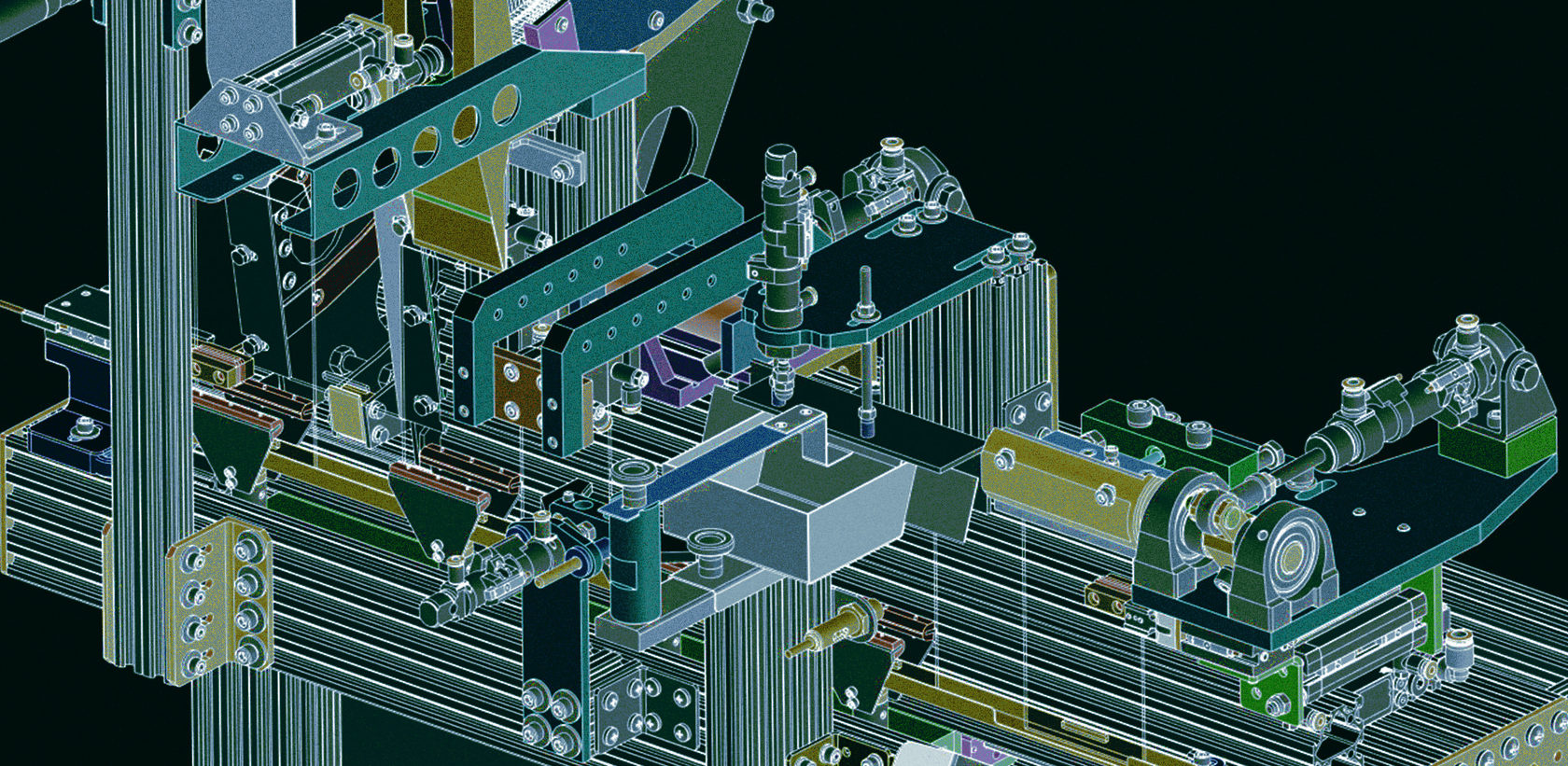

Chúng tôi thực hiện thiết kế và chuẩn bị công nghệ để sản xuất tất cả các sản phẩm trong tương lai. Sản xuất theo yêu cầu, chúng tôi không có băng tải và tùy thuộc vào những gì khách hàng yêu cầu, chúng tôi có thể làm việc thông qua các tài liệu hiện có từ các dự án trước đây hoặc tạo các bộ tài liệu thiết kế và công nghệ hoàn toàn mới. Ví dụ, đây là một trong những đơn đặt hàng cuối cùng cho nhà máy thủy điện Volzhskaya.

Tất cả ba ngành công nghiệp chính - luyện kim, lắp ráp cơ khí và hàn - đều có những đặc điểm cụ thể riêng về việc làm việc với dữ liệu kỹ thuật. Vì vậy, các nhà luyện kim yêu cầu các yếu tố vẽ tối thiểu. Ở giai đoạn lắp ráp cơ khí, tài liệu thiết kế chi tiết hơn là cần thiết để sản xuất, tương tự đối với thợ hàn. Mỗi bộ phận chịu trách nhiệm về công đoạn sản xuất riêng của mình và ở mỗi bộ phận đó, tài liệu có vai trò riêng.

Các giải pháp phần mềm chuyên dụng có được sử dụng ngoài các hệ thống CAD công nghệ và thiết kế phổ biến không?

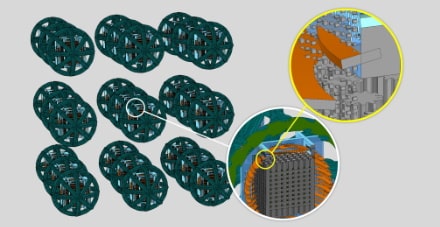

Tất nhiên, tự động hóa không chỉ giới hạn ở các giải pháp ASCON. Chúng tôi có một hệ thống riêng để mô phỏng quy trình đúc, LVMFlow. Đầu tiên, trong KOMPAS-3D, các dung sai và mức cho phép khác nhau được áp dụng cho mô hình, sau đó nó được chuyển sang hệ thống này thông qua các định dạng trung gian.

Đối với một số công việc tính toán, ví dụ, trong quá trình sửa chữa các toa xe lửa, chúng tôi sử dụng hệ thống APM FEM từ STC "APM".

Bạn đã số hóa toàn bộ chu trình làm việc với các yêu cầu của khách hàng trong hệ thống LOTSMAN: PLM. Giải pháp này hoạt động như thế nào?

Ngoài ra, theo yêu cầu của chúng tôi, ASCON-Volga đã phát triển một mô-đun quản lý đơn đặt hàng cho LOTSMAN: PLM. Trước đây, tất cả các ứng dụng đều được in trên giấy, rất khó để kiểm chứng về độ an toàn của dữ liệu.

Bây giờ hồ sơ đến là do văn phòng đăng ký, sau đó đến phòng thương mại, được giám đốc duyệt và nhập ngay vào hệ thống. Mô-đun có một giao diện để điền các thuộc tính và bản thân người quản lý sẽ thấy mức độ chi tiết của từng đơn hàng.

Ngay sau khi dịch vụ thương mại hoàn thành quá trình xử lý ban đầu của ứng dụng, nó sẽ được gửi đến các bộ phận kỹ thuật. Các nhà thiết kế và công nghệ điền vào nó những dữ liệu có liên quan. Sau đó phòng kinh tế kế hoạch vào làm, cuối ứng dụng lại vào dịch vụ thương mại làm đề xuất kỹ thuật và thương mại. Ngay sau khi khách hàng duyệt, nó sẽ chuyển sang giai đoạn đặt hàng và được chuyển sang sản xuất.

Do đó, tất cả thông tin đến về đơn đặt hàng được tổng hợp ở một nơi và tất cả các sửa đổi trong dự án, các thay đổi về trạng thái của nó đều được hiển thị ở đây. Nguy cơ mất bất kỳ dữ liệu nào được loại bỏ.

Artem Eliseev, quản lý dự án kỹ thuật, ASCON-Volga

“Chúng tôi đã phát triển mô-đun này để giúp Volgocemmash tích lũy và kết hợp tại một nơi không chỉ tất cả dữ liệu thiết kế và công nghệ mà còn cả thông tin về các yêu cầu từ các dịch vụ thương mại của doanh nghiệp. Cuối cùng thì ai cũng thắng. Các bộ phận kỹ thuật có thể sử dụng dữ liệu từ những phát triển trước đó và không mất thời gian nhập thông tin vào hệ thống. Và đối với các bộ phận thương mại, tính minh bạch của quá trình xử lý các đơn đăng ký sẽ tăng lên. "

Để tổ chức công việc từ xa, chúng tôi cung cấp cho các kỹ sư hai lựa chọn: mang theo máy tính hoặc kết nối với họ từ nhà thông qua máy tính để bàn từ xa. Chế độ từ xa đã được thiết lập, bao gồm cả việc phê duyệt các ứng dụng.

Volgocemmash thu được kết quả gì từ tự động hóa tích hợp?

Trong vài năm qua, chúng tôi đã hoàn thành hơn 6.000 đơn đặt hàng - các dự án đã hoàn thành và đang diễn ra. Sau khi cắt giảm chúng, chúng tôi phát hiện ra rằng tổng mức tăng tốc độ phát triển của chúng là từ 30 đến 50%.

Trong thời gian này, các kỹ sư đã tích lũy tài liệu có thể được sử dụng lại. Tất cả dữ liệu thiết kế và công nghệ đều được tập trung trong hệ thống LOTSMAN: PLM. Trong các dự án tương tự trong tương lai, bạn sẽ không phải phát triển lại từ đầu. Cuối cùng, đây chính là lý do tại sao chúng tôi triển khai gói phần mềm.

Làm thế nào để nhân viên tự đánh giá những thay đổi?

Ở các phòng ban khác nhau thì khác. Điều đó càng khó khăn hơn đối với các nhà thiết kế, vì khối lượng công việc dành cho họ ngày càng tăng. Bây giờ chính họ là người xác định các điều kiện của đơn hàng, kiểm tra xem công việc đó đã được thực hiện trước đó hay chưa. Nếu có, thì dữ liệu sẽ tự động được tải vào LOTSMAN: PLM. Phần còn lại của các dịch vụ chỉ có thể kiểm tra chúng.

Điều gì vẫn còn thiếu để chuyển hoàn toàn sang sản xuất không giấy?

Chúng tôi đã loại bỏ các thủ tục giấy tờ về công việc với các ứng dụng, đăng ký thiết kế và tài liệu công nghệ. Nhưng vẫn còn lỗ hổng trong quản lý văn bản điện tử. Tôi muốn tổ chức nó như là giai đoạn tiếp theo, để nói về sản xuất không cần giấy tờ.

How to speed up the execution of production orders by 30-50%? Volgocemmash digital experience

Как ускорить выполнение производственных заказов на 30-50%? Цифровой опыт «Волгоцеммаш»

Как ускорить выполнение производственных заказов на 30-50%? Цифровой опыт «Волгоцеммаш»

ascon.ru

-------------------------------------------------------------------------------------------------------------

Tôi có thể nhìn thấy mọi thứ từ trên cao: cách thiết kế và chế tạo một vòng đu quay

Bạn đã bao giờ tự hỏi một chiếc đu quay nặng bao nhiêu chưa? Mất bao lâu để thiết kế, xây dựng và lắp đặt một điểm thu hút như vậy? Cuối cùng, một bánh xe sẽ tồn tại được bao lâu nếu được xử lý đúng cách? Chúng tôi đã hỏi những câu hỏi này và những câu hỏi khác cho Alexander Lushchikov, Giám đốc và Thiết kế trưởng của Hệ thống thu hút Nga .

Công ty có 15 bánh xe Ferris trên khắp đất nước: từ bờ Biển Đen đến Irkutsk. Công ty cũng sản xuất băng chuyền, trò chơi tự động, điểm tham quan dành cho trẻ em. Vào đầu mùa hè, một bánh xe Ferris mới đã được ra mắt tại Krasnoyarsk; Alexander đã thực hiện tất cả các công việc thiết kế trong KOMPAS-3D . Và các đối tác từ STC "APM" đã cung cấp các tính toán.

Trực tiếp - về bí quyết kỹ thuật, các điểm tham quan yêu thích và trách nhiệm cao đối với khách trẻ và người lớn của các công viên giải trí.

Chuẩn bị công việc

Trước khi bắt đầu công việc trên tay lái, chúng tôi đi đến khu vực với một chiếc quadcopter và nâng nó lên tất cả các cấp độ hấp dẫn trong tương lai. Sau đó, chúng tôi đề xuất cho khách hàng phạm vi chiều cao sẽ là tối ưu. Bánh xe càng cao thì càng đắt. Và thường không có ý nghĩa gì khi xây một cái cao: sau 30 mét, tầm nhìn không thay đổi. Nhưng cuối cùng, một bánh xe như vậy sẽ không trả hết, thậm chí sau 20 năm. Nếu bạn thực sự muốn, thì việc cung cấp hai bánh xe có cùng chiều cao sẽ có lợi hơn cho khách hàng.

Chúng tôi xây dựng các chuyến đi cho các vùng địa chấn và gió khác nhau, chúng tôi thiết kế mỗi khu vực có một biên độ an toàn. Ví dụ, bây giờ chúng tôi đang phát triển bánh xe cho Caucasus và Viễn Đông. Cả hai vùng đều dễ xảy ra động đất, đây là vùng gió thứ tư. Sẽ không có ý nghĩa gì nếu thiết kế một điểm thu hút với hệ số an toàn thấp. Nhưng đồng thời, thiết kế của chúng tôi có thể được lắp đặt ở bất kỳ khu vực nào. Chẳng hạn, đối với Krasnoyarsk, nó sẽ còn mạnh hơn. Do đó, bánh xe mới không cần phải thiết kế lại từ đầu.

Tải trọng gió là tác dụng lâu dài của gió lên kết cấu, được xác định bằng tốc độ gió lớn nhất trong một khoảng thời gian đã chọn. Tổng cộng có tám vùng gió ở Nga.

Tôi xác định trước hình dạng của các cấu trúc. Tùy thuộc vào chiều cao của bánh xe, chỉ có tỷ lệ thay đổi, nhưng mô hình hình học vẫn giữ nguyên. Các góc giống nhau, các nút thắt giống nhau. Đồng thời, tôi có thể tính toán kích thước của trang web lên đến từng centimet. Tôi đưa những con số này cho khách hàng, và nếu mọi thứ phù hợp với anh ta, thì tôi bắt đầu thiết kế bánh xe Ferris.

Sự ra đời của một mô hình

Công việc trên mô hình bắt đầu bằng một bản phác thảo. Công cụ yêu thích của tôi trong KOMPAS-3D là "phân mảnh". Trong một đoạn mã, tôi vẽ hàng trăm biến thể của các nút, vì vậy đây là một chiếc lá vô tận đối với tôi. Tại cùng một nơi, tôi đánh dấu các hướng dẫn bằng các mốc thời gian chia công việc thành các giai đoạn, và bắt đầu thiết kế từ trên xuống dưới. Trước hết, tôi vẽ cái nhìn chung, sau đó tôi tính các nút.

Tôi chỉ sử dụng COMPASS, hiện ở phiên bản 18.1. Tôi biết rằng một số người sử dụng hai hệ thống thiết kế cùng một lúc: từ một màn hình họ làm việc trên mô hình 3D trong chương trình nước ngoài, mặt khác họ mở KOMPAS để lên bản vẽ. Nhưng theo tôi thì ngược lại, điều đó hoàn toàn bất tiện. Tôi sử dụng các ứng dụng cho KOMPAS, chúng tôi có một bộ hoàn chỉnh cho kỹ thuật cơ khí.

Tôi đã học cách tự mình làm việc trong KOMPAS, ở một trong những phiên bản ba chiều đầu tiên, sau đó thậm chí không có bất kỳ video hướng dẫn nào. Và bây giờ đối với tôi, nó vẫn là hệ thống dễ hiểu nhất mà tôi có thể nhanh chóng giải quyết các vấn đề thiết kế của mình.

Lúc đầu mình làm 2D, mình không thích vẽ 3D liền một lúc vì sau này sửa một số lỗi có thể có vấn đề. Do đó, trước hết, tôi tạo một lắp ráp hai chiều trong "mảnh vỡ", và sau đó tôi lấy các bản phác thảo từ nó cho mô hình 3D.

Ít nhất là trong khâu thiết kế, mình thích khâu lên bản vẽ theo ESKD, việc chuẩn bị mẫu sẽ dễ dàng hơn rất nhiều. Bây giờ nhà thiết kế thứ hai đang tham gia vào công việc như vậy. Trước đó, tôi giải thích cho anh ta về các mối hàn hoặc, ví dụ, về các bu lông sẽ cần được lắp đặt.

Trung bình, mất khoảng một tháng để tạo ra một dự án bánh xe. Tôi đã có kinh nghiệm hai tuần làm việc trên một mô hình 3D, nhưng tôi không muốn lặp lại điều đó nữa: tôi chỉ không ngủ vào lúc đó.

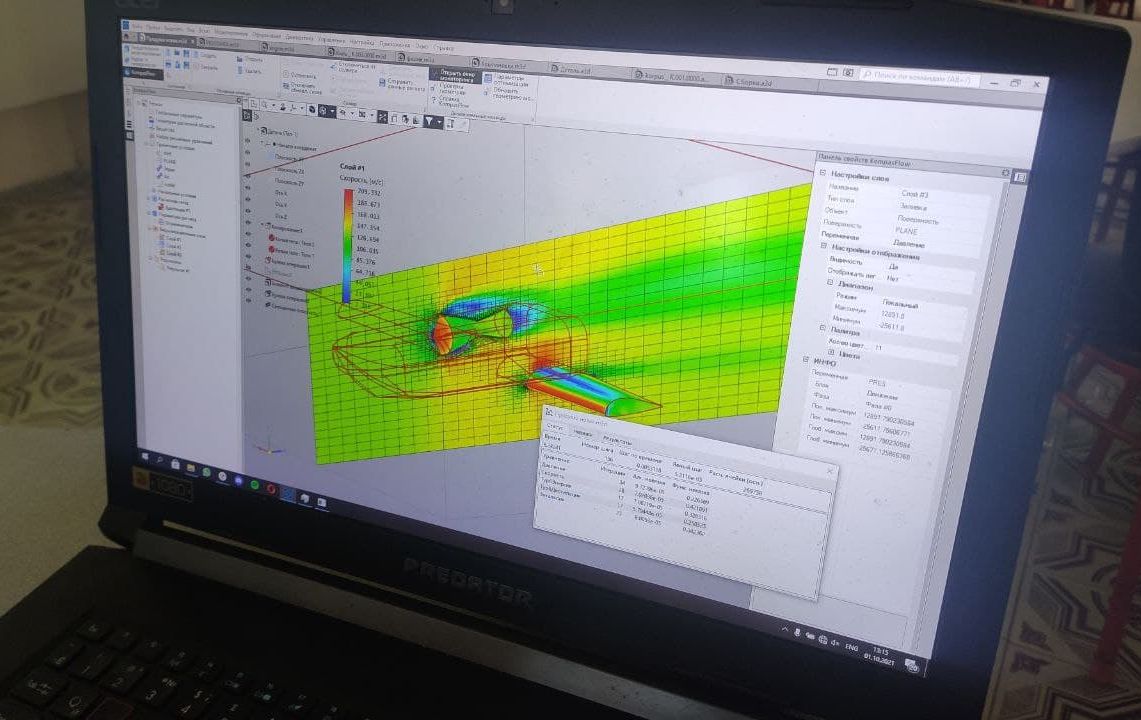

Tính toán: từ tải trọng gió đến đóng băng

Chúng tôi chuyển giao các công việc dàn xếp cho các đối tác của chúng tôi từ STC "APM". Sử dụng sản phẩm APM FEM, tôi chỉ có thể kiểm tra bất kỳ phần tử hữu hạn nào, tính toán một nút hoặc kết nối bắt vít, nhưng toàn bộ bánh xe cần được tính toán trong động lực học. Do đó, chúng tôi chuyển mô hình ở định dạng KOMPAS-3D, và đã ở dạng STC "APM", nó được chuyển sang chương trình tính toán trên siêu máy tính. Địa chấn, tải trọng gió và đóng băng được kiểm tra ở đó - tất cả cùng một lúc. Thêm vào đó, tải trọng từ hành khách được áp đặt. Tất cả những điều này đều được tính đến trong khu phức hợp, và đối với mỗi điểm tham quan, một báo cáo dài 500 trang được lập, được gọi là "Tính toán xác minh cấu trúc hỗ trợ và biện minh an toàn". Làm việc trên một báo cáo như vậy mất khoảng hơn một tháng.

Làm việc như một nhà thiết kế bắt đầu như một sở thích. Thực tế là tôi đã làm việc trên bàn vẽ từ khi tôi sáu tuổi: mẹ tôi làm việc như một nhà thiết kế tại một nhà máy và thường đưa tôi đi cùng. Cho đến bây giờ, tôi đôi khi sử dụng một bảng vẽ, chẳng hạn, để vẽ các bản phác thảo. Khi cần hình dung đẹp về các vật thể phức tạp, trước tiên tôi vẽ nó ra giấy, tưởng tượng sản phẩm sẽ trông như thế nào với khối lượng, sau đó chèn bản phác thảo đã quét vào hệ thống CAD và tiếp tục làm việc với nó ở định dạng kỹ thuật số.

Vòng đu quay ở Ivanovo

Sản xuất và lắp ráp

Quá trình dài nhất để chế tạo một bánh xe Ferris là sản xuất, mất tới chín tháng, mặc dù chuyến đi hầu như chỉ lặp đi lặp lại.

Chất lượng công việc được kiểm tra liên tục, và không ai trốn tránh nó vì những lý do rõ ràng. Thợ điện được kiểm tra bởi các chuyên gia được mời. Sau khi hàn, chúng tôi chuyển các kết cấu kim loại đến phòng thí nghiệm để kiểm tra các mối hàn hoặc sử dụng phương pháp kiểm tra không phá hủy.

Mất khoảng ba tháng nữa để lắp đặt, bao gồm cả việc vận chuyển bánh xe đến địa điểm lắp đặt. Việc giao hàng thường được tổ chức song song với việc lắp đặt: bánh xe cuối cùng lần lượt được đưa đến địa điểm bằng 24 xe tải.

Bối cảnh lịch sử

Một trong những bánh xe Ferris đầu tiên theo nghĩa hiện đại đã được giới thiệu tại Hội chợ Thế giới ở Chicago vào năm 1893. Tác giả của dự án là kỹ sư George Washington Gale Ferris Jr. (kể từ đó bánh xe Ferris trong thế giới nói tiếng Anh được gọi là bánh xe đu quay), và bản thân lực hút được hình thành như một câu trả lời cho Tháp Eiffel của Pháp. Bánh xe có đường kính 75 mét, nặng 2 nghìn tấn và có thể chứa cùng lúc 2.160 hành khách trong 36 cabin có kích thước tương đương một chiếc xe buýt. Thật không may, vòng đu quay đầu tiên đã không đến với ngày của chúng tôi.

Nếu bạn quan tâm đến các bánh xe Ferris khác có lịch sử, thì tại Công viên Moscow Izmailovsky, bạn sẽ tìm thấy một điểm thu hút khi bước sang tuổi 64 vào năm nay. "Ferris Wheel-40" xuất hiện ở đây vào năm 1957 theo đơn đặt hàng cá nhân của NS Khrushchev. 40 cabin mở của nó nhìn ra công viên vô tận. Ngày nay bánh xe này được lắp đặt lâu đời nhất ở thủ đô.

Cài đặt trông như thế này. Đầu tiên, các chân đế và giá đỡ được lắp đặt ở ngang, sau đó trục trung tâm được cố định - phần nặng nhất của lực hút. Từng người một, họ bắt đầu gắn các nan hoa vào đó và quay bánh xe. Một cần trục giữ các nan hoa sao cho trục trung tâm đứng yên, cầu trục kia đưa các nan hoa vào, nó được lắp đặt, các bộ nhảy được lắp và tiến hành lắp đặt trục tiếp theo. Vì vậy hình tròn dần được "lắp ráp" lại. Hóa ra là một cần trục đang giữ bánh xe, trong khi chiếc kia đang làm việc trên các nan hoa. Trung bình có năm người tham gia lắp ráp bánh xe.

Theo quy định, một công ty riêng lắp đặt các bánh xe Ferris. Chúng tôi không có đội lắp ráp riêng: chúng tôi sản xuất 2-3 bánh xe mỗi năm, đôi khi việc lắp ráp của họ bị trùng lặp về thời gian, vì vậy việc chúng tôi có đội lắp ráp riêng là không thực tế. Tuy nhiên, việc lắp đặt luôn được giám sát bởi một đại diện của nhà máy, giám sát việc lắp đặt và khách hàng cũng giúp đỡ.

BÁNH XE FERRIS KRASNOYARSK VỚI SỐ LƯỢNG

Chiều cao : 50 m

Trọng lượng: 160 tấn

Số lượng cabin: 24 chiếc, trong đó có 2 cabin vip và một dành cho những người bị hạn chế về khả năng vận động

Sức chứa cabin: 6 người và 4 cabin vip

Thời gian của một vòng quay: 11 phút

Колесо обозрения в Красноярске

Điều gì đáng chú ý về bánh xe Ferris Krasnoyarsk

Phần tò mò nhất về bánh xe Krasnoyarsk là giá đỡ của nó. Chưa có ai thực hiện một cấu hình phức tạp như của chúng tôi. Thông thường các cơ sở của chúng nằm dọc theo chu vi của hình chữ nhật, được kết nối chặt chẽ với nhau và không có khả năng di chuyển tương đối với nhau. Các hỗ trợ của chúng tôi trong bánh xe này thực tế không được kết nối, cầu của chúng rất cao. Ngoài ra, về mặt hình học, chúng tạo thành một hình khác, đi theo phương tiếp tuyến với bán kính. Các giá đỡ được thiết kế và lắp đặt sao cho điểm quay đầu được tách biệt đều với trung tâm, cho dù gió thổi ở đâu. Đây là thiết kế tối ưu nhất cho khả năng cản gió.

Chúng tôi được truyền cảm hứng để tạo ra những hỗ trợ như vậy bởi một công ty Thụy Sĩ, công ty này yêu cầu thiết bị để chuyển vật liệu lên độ cao trong quá trình xây dựng cáp treo lên núi. Sau đó, một cáp treo tạm được xây dựng với các giá đỡ tương tự được chế tạo sẵn nhưng ổn định.

Bánh xe của chúng tôi nhẹ hơn 30-40% so với nhiều loại khác. Là một nhà thiết kế, thật khó cho tôi lúc đầu. Bất kỳ kỹ sư nào cũng sẽ đặt ra một biên độ an toàn lớn hơn, anh ta sẽ không bao giờ cố tình phát triển một kết cấu yếu. Ngay lập tức bạn nghĩ: "Có những người ở đó, tôi sẽ có trách nhiệm với họ." Và đồng thời, biên độ an toàn càng lớn thì bánh xe càng nặng. Chúng tôi đã thoát khỏi điều này chỉ nhờ vào các tính toán và tối ưu hóa có thẩm quyền. Nhưng thành thật mà nói, không phải lúc nào cũng dễ dàng đồng ý với những người tính toán đề xuất giảm độ dày kim loại đi 40% hoặc tối ưu hóa cấu trúc liên kết này hoặc nút kia. Tuy nhiên, kết quả là bánh xe trở nên nhẹ hơn và do đó rẻ hơn cho khách hàng trong khi vẫn giữ nguyên độ bền.

Một tính năng khác là ở đây độ dốc đã được gia cố đặc biệt trước khi lắp bánh xe để mặt đất không bị lún. Các cọc khoan nhồi được đóng vào, trên đó đã lắp đặt các khối bê tông nặng 22 tấn. Những khối này không bằng phẳng, như dưới bánh xe ở Irkutsk, mà ngược lại, cao. Kết quả là bánh xe Krasnoyarsk cao hơn một mét so với chiều cao danh nghĩa của nó. Ngoài ra, nó còn được lắp đặt ở nơi cao nhất trong thành phố.

Tất cả các cabin đều được trang bị cửa với cơ chế đóng mở do chúng tôi phát triển. Chúng được đồng bộ hóa: một cửa kéo cửa kia. Nó có vẻ là một cơ chế đơn giản, nhưng theo tôi biết, không có thứ này trên bánh xe của các nhà sản xuất khác.

Dù bánh xe Ferris có giống nhau đến đâu thì cũng không có cái nào giống nhau hoàn toàn. Hầu như tất cả chúng đều khác biệt với nhau, ngay cả khi chúng ta đang làm việc trên hai bánh xe cùng một lúc. Bánh xe Krasnoyarsk tương tự như bánh xe Irkutsk, nhưng trên thực tế, khoảng 80% cấu trúc đã được làm lại. Cái này có một vài nguyên nhân. Đầu tiên, các tiêu chuẩn thay đổi theo thời gian. Thứ hai, bằng cách bảo dưỡng các bánh xe khác và nhận thấy những khó khăn khi vận hành một số phần tử hoặc nút, sau đó chúng tôi thực hiện các thay đổi đối với các thiết kế tiếp theo.

Bảo dưỡng bánh xe đu quay

Việc tạo ra và vận hành bánh xe Ferris chủ yếu là vấn đề an toàn của du khách. Và dịch vụ của anh ấy phải tuân theo một lịch trình nghiêm ngặt.

"Ngày làm việc" của bánh xe bắt đầu bằng việc kiểm tra. Nó cuộn và các kỹ thuật viên tại thời điểm này kiểm tra cách các cabin lắc lư, theo nghĩa đen là bằng tai để xác định xem các ổ trục có phát ra âm thanh không cần thiết hay không và có rung và đập không cần thiết hay không. Chặng đầu tiên trong ngày luôn vắng khách. Sau khi kiểm tra cấp tốc, một biên bản được ghi vào nhật ký rằng bánh xe đã sẵn sàng để sử dụng.

Việc kiểm tra bánh xe hàng tuần mở rộng đến việc bảo dưỡng nâng cao hơn. Một người thợ máy tiến lên trục trung tâm và "lắng nghe" bánh xe bằng ống nghe. Ống nghe của anh ấy gần giống như ống nghe của các bác sĩ, nhưng của chúng tôi có một ống ở cuối để khử tiếng ồn của những âm thanh không cần thiết từ đường phố. Vì toàn bộ cấu trúc của bánh xe là một nên khi dựa tai vào trục trung tâm, người kỹ sư sẽ nghe và xác định được tất cả các âm thanh của nó. Một thợ máy có kinh nghiệm không cần phải lắng nghe từng nút riêng lẻ. Trong quá trình bảo dưỡng hàng tuần, một số bộ phận nhất định cũng được bôi trơn và lượng chất bôi trơn trong hộp số được theo dõi.

Bước tiếp theo là bảo trì hàng tháng, khi các kết nối bắt vít được kiểm tra chặt chẽ hơn. Sau bức tranh đầu tiên, nó trở nên rõ ràng là có cuộn lại hay không. Vì vậy sơn không chỉ có chức năng trang trí mà còn có chức năng đánh dấu.

Tại Bộ GTVT hàng quý, tỷ lệ kết nối bắt vít cao hơn đã được kiểm tra. Bánh xe được khởi động không phải cho một vòng chạy thử mà trong năm vòng, và một số gian hàng được tải thêm. Song song, toàn bộ thợ điện được kiểm tra. Thường có ba người làm việc tại TO này: một thợ máy, một thợ điện và một người quản lý đảm bảo rằng các cabin sạch sẽ, không có vết xước và các hư hỏng khác.

Tham vọng nhất là việc bảo trì hàng năm. Mỗi gian hàng được chất 450 kg cát và thử bánh xe chịu tải. Chúng tôi dừng nó đột ngột, khởi động lại. Tình huống quá tải được mô phỏng khi một bên của gian hàng được tải và bên kia không. Tất cả các đơn vị và ổ đĩa được kiểm tra, các kết nối bắt vít được siết chặt.

Tuổi thọ của bánh xe Ferris không bị giới hạn bởi luật pháp hoặc tiêu chuẩn. Nếu bạn tuân thủ nó, tiến hành bảo trì và sửa chữa kịp thời, nó sẽ tồn tại lâu nhất có thể. Nhưng thông thường hộ chiếu phản ánh thời hạn từ 12 đến 15 năm. Trạng thái của lực hút không chỉ chịu ảnh hưởng của các điều kiện hoạt động, mà còn bởi môi trường bên ngoài, cùng một tải trọng gió. Ví dụ, ở Sochi thời hạn này có thể được giảm xuống 12 năm, trong khi ở Krasnoyarsk, ngược lại, nó có thể được kéo dài. Nhưng trong mọi trường hợp, sau thời gian này, bánh xe sẽ cần đại tu lớn, cần phải soi qua kim loại - kết cấu chính và tất cả các bộ phận chịu lực để tiết lộ mức độ ăn mòn đã ảnh hưởng đến bánh xe. Hiện nay ở nước ta có những điểm tham quan đã hoạt động liên tục 35-40 năm và thậm chí lâu hơn. Nhưng điều này chỉ là do chúng được giám sát liên tục, chúng không cho phép ăn mòn sâu, chúng được nhuộm màu kịp thời,thay dầu nhớt, v.v.

CUỘC KHẢO SÁT CHỚP NHOÁNG

Việc tạo ra những điểm thu hút cho bạn có phải là một công việc mơ ước?

Tôi luôn thích công việc thiết kế. Tôi chắc chắn rằng chỉ một người thật lòng yêu nghề mới có thể làm nhà thiết kế, những người khác không trụ lại trong nghề. Nhưng khi tôi được đề nghị đảm nhận việc thiết kế bánh xe Ferris, phản ứng đầu tiên là sự từ chối dứt khoát. “Đây là những người, trách nhiệm! Nếu tôi làm sai điều gì, tôi sẽ trả lời sau ”. Và trong một thời gian dài, tôi đã thuyết phục bản thân rằng mình có thể đảm nhận công việc này. Và sau khi ra mắt bánh xe đầu tiên ở Novosibirsk, tôi không thể ngủ yên trong một tuần nữa, tôi rất lo lắng. Nhưng chuyện đó đã 10 năm rồi, bây giờ không còn sợ hãi nữa. Tất cả những gì còn lại là của tôi, nghịch lý đối với người thiết kế bánh xe Ferris, chứng sợ độ cao.

Bánh xe yêu thích của bạn mà bạn đã từng làm việc là gì?

Đây là vòng đu quay ở Irkutsk, cũng cao 50 mét, giống như ở Krasnoyarsk. Tôi nghĩ anh ấy là người đẹp nhất. Đây là bánh xe đầu tiên trong một thiết kế mới và đã nhận được nhiều đánh giá tích cực từ các đồng nghiệp trong ngành.

Bạn muốn nghiên cứu thiết kế bánh xe nào từ quan điểm kỹ thuật?

Mắt Luân Đôn, Con mắt Luân Đôn. Ngày nay, nó không phải là bánh xe cao nhất, nhưng theo tôi, về mặt kỹ thuật, nó rất thú vị. Nó chỉ có hai giá đỡ và chúng được lắp đặt ở một bên và toàn bộ cấu trúc, nói chung, được giữ bằng dây cáp căng. Các cabin được đồng bộ hóa với bánh xe và cũng xoay.

Bánh xe này được thiết kế bởi các kiến trúc sư, họ tiếp cận thiết kế từ quan điểm kinh nghiệm chuyên môn của mình, và nó đã thành công.

I can see everything from above: how to design and build a Ferris wheel

Мне сверху видно все: как спроектировать и построить колесо обозрения

Мне сверху видно все: как спроектировать и построить колесо обозрения

ascon.ru

aviation21.ru

www.rosatom.ru

www.roscosmos.ru

aboutspacejornal.net

www.ntv.ru